发布时间:2025-07-19

发布时间:2025-07-19 点击次数:

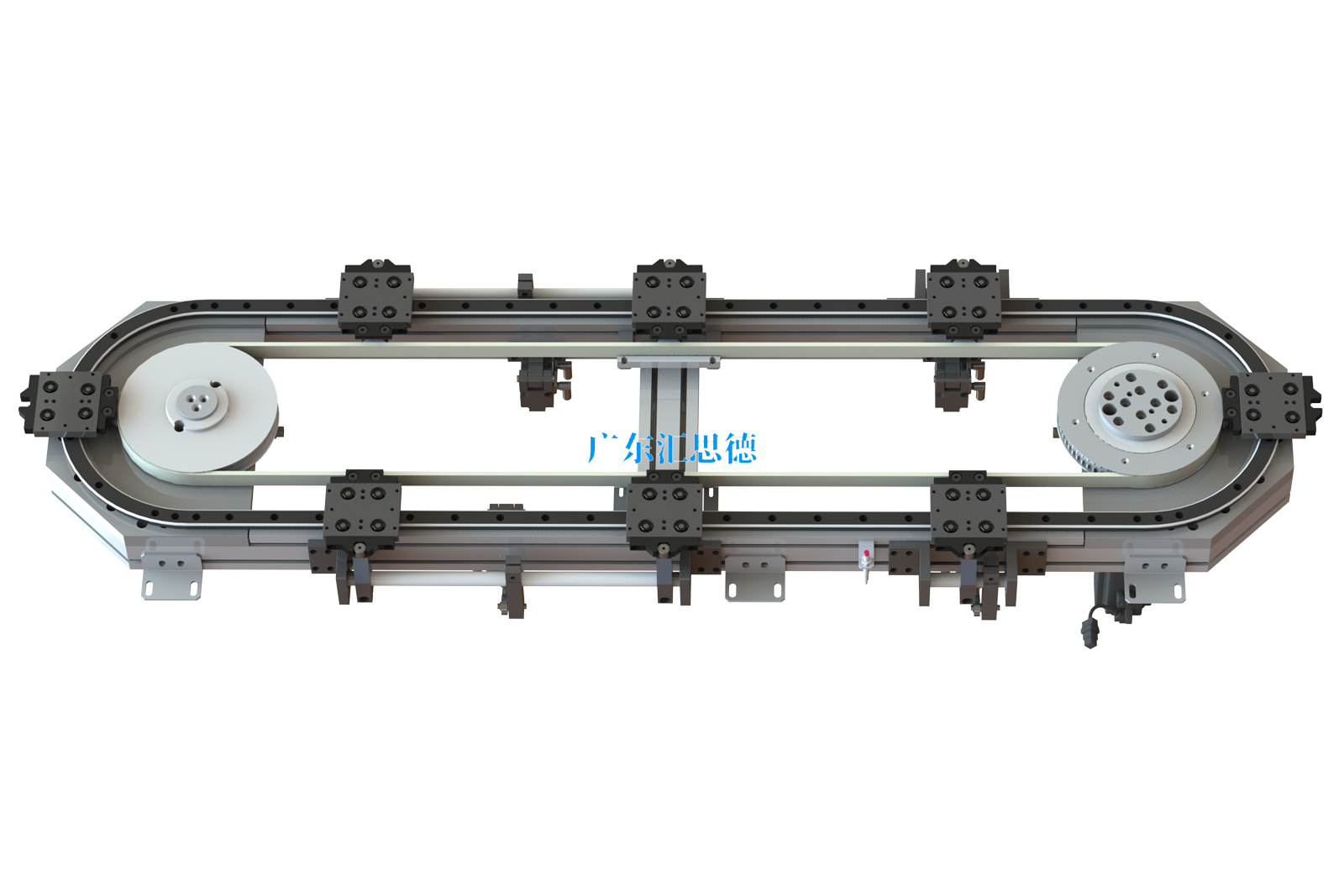

点击次数: 环形导轨输送线系统中,同步带传动和链条传动是较为常用的传动方式,因其两者精度高、易于制作、方便组装、易于维护等特性而被广泛使用。但环形导轨输送线在同步带传动或链条传动的选择上,因两者自身的结构、物理特性、性能等方面的不同,实际应用选择上也有所不同。

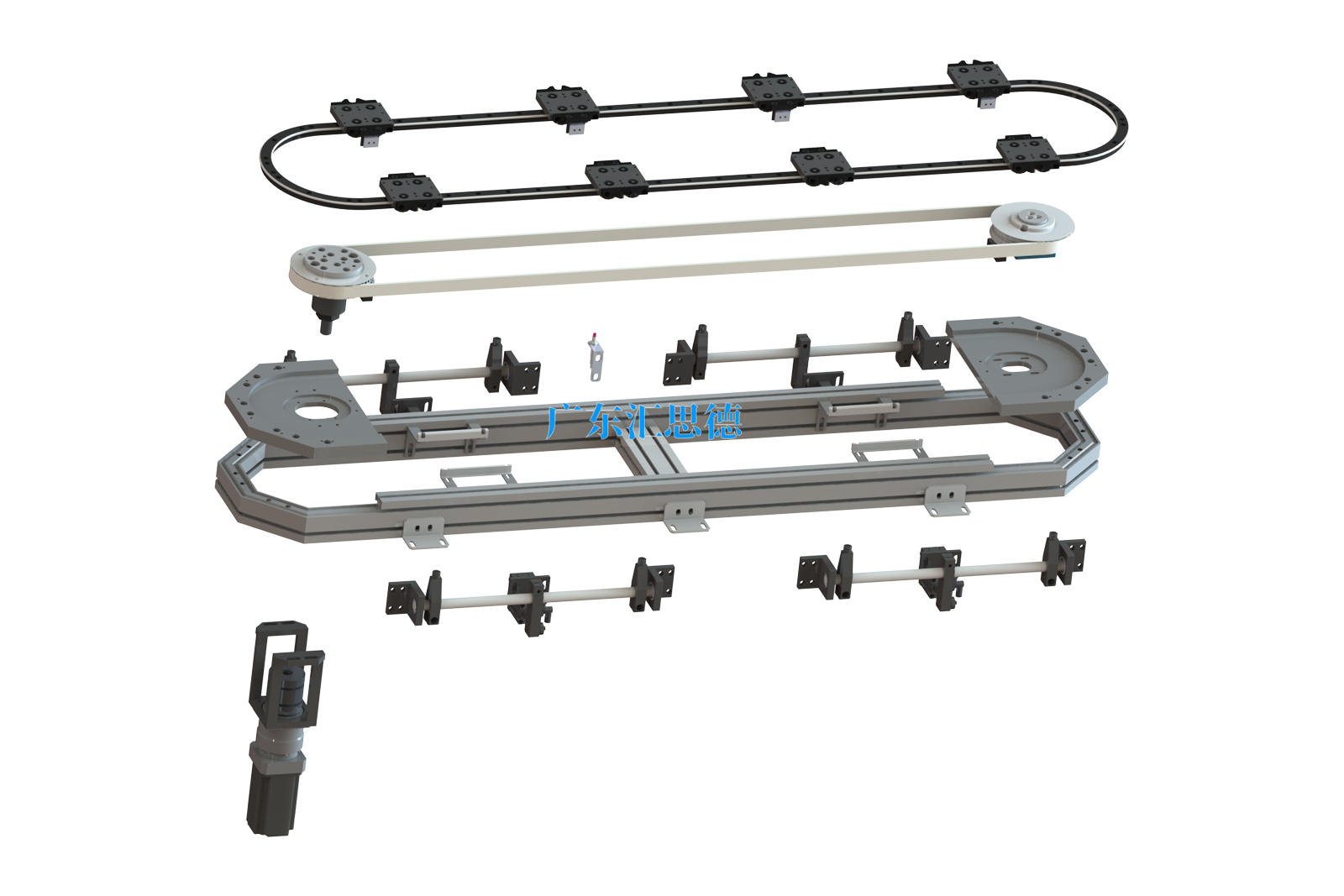

材料:采用聚氨酯(PU)材料作为主体,配合螺旋缠绕钢丝作为抗拉层,硬度适中。

节距:环形导轨输送线中通常使用节距为10mm或20mm的同步带,即AT10或AT20的同步带。

特性:耐磨性好,相比其它材质同步带负载能力好。但在耐水解或耐高温方面稍弱。

负载:使用同步带传动时环形导轨输送线总负载建议300kg以内,不建议太大,特别是对速度要求也较高的应用场景下,负载越小越好。

间距:环形导轨输送线上滑座之间的距离受同步带间距的限制。AT10的同步带,间距需≥100mm,且需为10的整数倍间距;AT20的同步带,间距需≥100mm且需为20的整数倍间距。

长度:环形导轨输送线使用同步带的总长度建议为8米以内,不建议太长,越长制造成本越高,实际使用性能上也有所缩水。

在工业自动化的生产应用中,同步带传动的环形导轨输送线,通常应用于高速、轻载、洁净度高,短距离循环输送的应用场景。如医药行业、半导体行业、数码电子行业,对同步带传动的环形导轨输送线较为青睐。

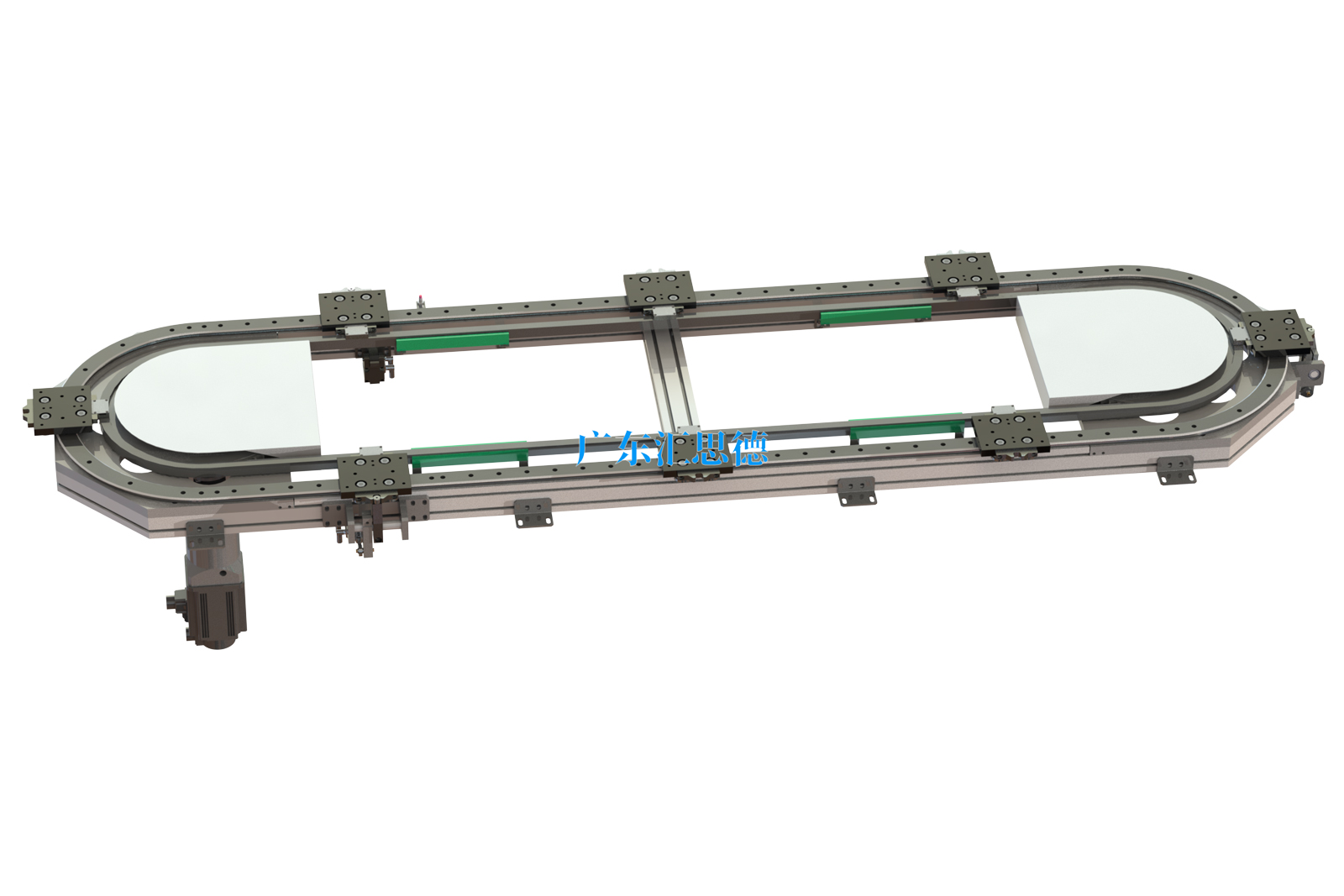

用料:环形导轨输送线中链条较常见的材料为碳钢、不锈钢以及合金钢,根据使用场景的不同而使用不同材质的链条。

节距:环形导轨输送线中链节距受链条尺寸的影响,最为常用的链节距为12.7mm(8A)、19.05mm(12A)、25.4mm(16A),也会根据具体应用需求使用15.875mm(10A)、31.75mm(20A)的链条。

特性:负载强度高,耐磨及耐温性好,可根据不同的应用场景使用不同材质的链条。但为了防锈或顺畅链条通常需要润滑,某些应用场景下可能存在油脂污染。

负载:链条传动的环形导轨输送线,链条可承受的拉力更高,可适用负载高速度快的应用场景。

间距:链条传动的环形导轨输送线,滑座之间的中心间距受链条节距的限制。滑座之间的中心间距需>100mm,且为链节距的整数倍,当然如果为双数倍的更好,生产制造及后期维护会更方便。

长度:链条传动的环形导轨输送线长度更灵活,可按需求拼接适合的长度,最长可达200米左右。

在工业自动化生产线的应用中,链条传动的环形导轨输送线适合于绝大部分的行业,常见高速、高负载、长距离的循环输送场景均适合。如汽车行业、新能源行业、家电行业、日化用品行业及其它自动化生产精密输送需求的行业应用场景中。链条传动的环形导轨输送线因其较高的负载能力、较长的使用寿命以及较高的性价比而得到越来越多自动化工程师的肯定和使用。

1、精度

在环形导轨输送线中,无论是使用同步带传动还是链条传动,其可是实现的精度都是较高的。两者不带二次定位机构的情况下,停顿精度可达±0.5mm,使用二次定位后,重复定位均可实现±0.05mm的停顿精度。实际应用中,对专业的环形导轨厂家来说,同步带传动和链条传动的环形导轨输送线的停顿精度上并没有多大的差别。当然,前提是使用的都是好的精密链条和高质量的无缝钢帘同步带。

2、噪音

在环形导轨输送线中,同步带传动和链条传动,两者的区别仅在传动方式上,其它部分的结构基本上是一致的。同步带运行时皮带与同步轮摩擦的声音确实会比链条摩擦的声音小一些。但实际环形导轨输送线的应用中,同步带传动的环形导轨输送线和链条传动的环形导轨输送线在运行时总体的噪音上并不会低太多。特别是有二次定位机构或高速输送工况的环形导轨输送线中,气缸定位的噪音、电机高速运转声音和滑座快速过弯的声音是完全盖过同步带或者链条摩擦的声音的。

在环形导轨输送线传动方式的选择上,一个是需要考虑实际使用中洁净度的要求,二是需要考虑间距的问题。如果以上两点并没有特别的要求,那么环形导轨输送线我们会更推荐使用链条传动的,毕竟耐用性更好,性价比也会更高。